Negli ultimi anni la pompa di calore è diventata uno degli strumenti chiave della transizione energetica nazionale. Grazie a questa tecnologia è possibile riscaldare le abitazioni in modo efficiente e sostenibile, riducendo il consumo di energia fossile e le emissioni di CO₂.

Tuttavia, affinché una pompa di calore funzioni davvero bene, non basta installarla: serve un progetto accurato, una posa a regola d’arte e un impianto che lavori come un sistema integrato.

Per questo motivo in Svizzera è stato introdotto il modulo di sistema per pompe di calore (PdC MS): uno standard di qualità che aiuta a garantire impianti efficienti, affidabili e ben regolati.

Il modulo di sistema: lo standard svizzero per le pompe di calore

Il modulo di sistema (PdC MS) certifica la qualità degli impianti a pompa di calore fino a circa 15 kW termici, sia per nuove costruzioni che per risanamenti. A differenza di un semplice collaudo dei singoli componenti, il PdC MS considera tutto l'impianto come un sistema completo:

- Pompa di calore

- Produzione di acqua calda sanitaria

- Idraulica e distribuzione del calore

- Regolazione e controllo

- Documentazione tecnica

L’obiettivo è assicurare che tutti gli elementi lavorino insieme nel modo più efficiente possibile, sia dal punto di vista energetico che economico.

Vantaggi per il committente

- Minori costi di esercizio (fino al 10–15% in meno rispetto a un impianto non ottimizzato, che equivale a risparmiare 1–2 stagioni di riscaldamento sull’arco della vita dell’impianto);

- Maggior affidabilità e durata dell’impianto;

- Certificazione utile per accedere agli incentivi cantonali;

- Documentazione completa per eventuali interventi futuri.

Vantaggi per l’installatore

- Procedure standardizzate e responsabilità chiare;

- Minori problemi di compatibilità tra i componenti;

- Impianti che garantiscono meno casi d’intervento d’urgenza e di picchetto dopo la messa in funzione definitiva.

I controlli a campione: strumento per garantire la qualità

Per assicurare che gli impianti certificati rispettino pienamente gli standard previsti dal PdC modulo di sistema, è previsto che il 20% di essi venga sottoposto a un controllo a campione. Il sopralluogo ha la funzione di tutelare tutte le parti coinvolte – committente, installatore e fornitore – e di mantenere alta la qualità complessiva delle installazioni, contribuendo al buon nome delle pompe di calore e dello stesso PdC MS.

Oltre alle verifiche previste dal Capitolato d’oneri, durante i controlli vengono esaminati anche alcuni elementi ritenuti essenziali dal Cantone, come la corretta coibentazione delle condotte e l’assenza di riscaldamenti elettrici diretti, in linea con quanto stabilito dal Regolamento sull'utilizzazione dell'energia (RUEn).

Nel 2024, in Ticino e nel Moesano, sono stati effettuati 225 sopralluoghi su impianti già certificati. Per il 2025 se ne prevedono circa 155. Solo poco più della metà di questi impianti ha superato il controllo senza osservazioni, a dimostrazione di quanto questi interventi siano utili per intercettare errori ancora frequenti e contribuire al miglioramento continuo del settore.

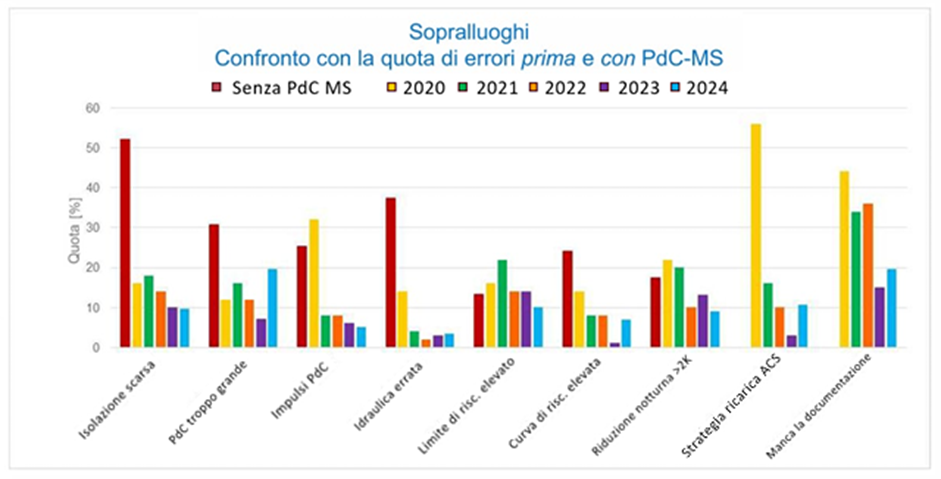

L’analisi dei controlli a campione effettuati negli ultimi anni in Svizzera conferma con chiarezza l’efficacia del modulo di sistema (PdC MS) nel migliorare la qualità degli impianti a pompa di calore.

Nel grafico, si confrontano due categorie di installazioni:

- da un lato, gli impianti realizzati prima dell’introduzione del modulo di sistema, dove si registra una percentuale di errori sensibilmente più alta su quasi tutti i parametri esaminati;

- dall’altro, gli impianti certificati con modulo di sistema, nei quali il numero percentuale di difformità riscontrate risulta nettamente inferiore.

Gli errori più frequenti rilevati nei controlli riguardano aspetti ricorrenti: isolamento insufficiente delle tubazioni, pompe di calore sovradimensionate, regolazioni non ottimizzate (come curve di riscaldamento troppo elevate o riduzioni notturne eccessive) e configurazioni idrauliche non corrette.

L’adozione del modulo di sistema, grazie a procedure standardizzate e criteri tecnici chiari, consente di ridurre progressivamente la frequenza di queste problematiche. Il grafico illustra bene come, sugli impianti certificati, la percentuale di errori si abbassi in modo costante per la quasi totalità delle categorie analizzate.

Questo miglioramento non è solo un buon segnale dal punto di vista numerico: rappresenta la conferma concreta che regole chiare, responsabilità definite e controlli regolari permettono di ottenere impianti qualitativamente migliori e più affidabili nel tempo.

Gli errori più frequenti riscontrati nei controlli

Come visto, l’introduzione del PdC MS ha rappresentato un passo importante verso una maggiore qualità e uniformità degli impianti. Tuttavia, i controlli a campione effettuati sul territorio ticinese evidenziano ancora diverse non conformità ricorrenti. Di seguito presentiamo gli errori più frequenti, con l’obiettivo di favorire una maggiore consapevolezza tra gli operatori e migliorare ulteriormente la qualità delle installazioni.

1. Documentazione dell’impianto assente o incompleta

Manca ancora troppo spesso il classatore dell’impianto, ovvero la cartella tecnica che dovrebbe essere consegnata al termine dell’installazione e contenere:

- schemi elettrici e idraulici,

- calcoli energetici,

- certificati e dichiarazioni di conformità,

- eventuali permessi e dichiarazioni cantonali.

Allestire il classatore richiede poco tempo se preparato al momento della consegna. Si tratta però di un documento fondamentale: senza di esso, eventuali interventi futuri (manutenzioni, verifiche o modifiche) diventano più complessi e costosi.

2. Libretto di manutenzione del circuito frigorifero mancante

Spesso si pensa che, abolita la vecchia “carta di circolazione”, anche il libretto non sia più necessario. In realtà non è così.

Per tutti gli impianti contenenti più di 3 kg di gas refrigerante (secondo l’Ordinanza sulla riduzione del rischio dei prodotti chimici – ORRPChim, Allegato 2.10), è ancora obbligatorio il libretto di manutenzione del circuito frigorifero.

Il libretto documenta l’intera storia tecnica del circuito frigorifero: ricariche, controlli periodici, manutenzioni, eventuali riparazioni e smaltimenti futuri.

È quindi uno strumento prezioso non solo per chi gestisce l’impianto, ma anche per le autorità di controllo e per i tecnici che dovranno intervenire negli anni successivi.

L’etichetta adesiva con il codice QR (oggi spesso presente) non sostituisce il libretto, ma serve solo a identificare il sistema e facilitarne la registrazione presso l’autorità competente.

3. Isolamento delle tubazioni carente

L’isolamento corretto delle tubazioni è essenziale per garantire il buon funzionamento dell’impianto e contenere i consumi. Anche se sempre più raro, capita ancora di trovare condotte interne non isolate o con coibentazioni approssimative. Ancora più spesso viene trascurata la parte esterna, ovvero il collegamento tra l’unità esterna e il locale tecnico, dove le dispersioni di calore sono maggiori a causa del clima più rigido.

Senza un isolamento adeguato:

- aumentano le dispersioni termiche e i consumi energetici;

- la pompa di calore è costretta a lavorare su curve di riscaldamento più elevate;

- cresce il rischio di congelamento dei tubi durante i periodi più freddi;

- la durata dell’impianto può ridursi.

4. Regolazioni e programmazioni non ottimali

Molte inefficienze sono legate a regolazioni sbagliate, che possono compromettere seriamente il rendimento dell’impianto. I problemi più comuni riguardano:

a) Temperatura esterna fino alla quale l’impianto resta acceso in primavera (Limite di riscaldamento):

- Spesso impostata troppo alta (20–22°C per sentirsi più tranquilli).

- In realtà, per la maggior parte degli edifici sono sufficienti 16–18°C

b) Riduzione notturna:

- Riduzioni eccessive (5–6 K) non portano reali risparmi.

- Meglio limitare la riduzione a massimo 2 K, o addirittura evitarla su impianti con riscaldamento a pavimento.

c) Curva di riscaldamento (La curva climatica è una funzione avanzata delle pompe di calore che consente di regolare automaticamente la temperatura dell'acqua di riscaldamento in base alle condizioni meteorologiche esterne):

- Una curva impostata troppo alta fa aumentare i consumi (circa +2% per ogni grado in più sulla mandata).

- Conviene sempre partire da una curva bassa e regolare solo in funzione del comfort.

d) Programmazione della produzione di acqua calda sanitaria (ACS):

- Cariche distribuite su 24 ore o con isteresi* troppo stretta portano a continui avvii e spegnimenti della macchina. (* differenza tra T impostata e T di avvio della carica)

- La strategia ottimale: due finestre giornaliere da 2–3 ore ciascuna, con isteresi a 5 K.

5. Tempi di funzionamento troppo brevi (Rapporto ore di funzionamento / numero di accensioni sfavorevole)

Se la pompa di calore si accende troppo spesso per brevi periodi (ad esempio cicli di soli 10 minuti), è sintomo di:

- sovradimensionamento,

- regolazioni errate,

- componenti non ben dimensionati.

Idealmente, il tempo medio di funzionamento per ciclo dovrebbe essere almeno di 1 ora. Avvii troppo frequenti riducono l’efficienza stagionale e accelerano l’usura della macchina.

6. Sovradimensionamento dell’impianto

Ancora oggi si tende, per eccesso di prudenza, a scegliere pompe di calore più potenti del necessario. Ma un impianto sovradimensionato:

- lavora in modo meno efficiente,

- consuma più energia, soprattutto nelle mezze stagioni,

- subisce un’usura più rapida a causa dei continui avvii e spegnimenti.

Per questo motivo è fondamentale che il dimensionamento venga eseguito su calcoli precisi, basati sul reale fabbisogno termico dell’edificio e tenendo conto del tipo di distribuzione (radiatori, pavimento radiante, ecc.).

Conclusione: la qualità si gioca nei dettagli

Il modulo di sistema PdC MS è oggi uno strumento fondamentale per garantire impianti di qualità, efficienti e duraturi. I controlli a campione dimostrano che c’è ancora margine di miglioramento, ma anche che la strada intrapresa sta dando risultati concreti.

Anche il committente può contribuire:

- richiedendo una documentazione completa;

- verificando l’isolamento;

- scegliendo installatori formati e certificati.

Un buon progetto resta alla base, ma la qualità finale si costruisce attraverso l’attenzione ai dettagli in ogni fase, dalla scelta dei componenti, all’installazione e alla messa in funzione.

Maggiori informazioni sul modulo di sistema per pompe di calore: https://www.wp-systemmodul.ch/it/